Dalam hal pembuatan komponen plastik, memilih proses yang tepat sangatlah penting untuk memastikan kualitas, efektivitas biaya, dan efisiensi.Dua metode populer untuk memproduksi komponen plastik adalah pengecoran uretan dan pencetakan injeksi.Keduanya memiliki kelebihan dan penerapan yang unik, namun memilih yang terbaik untuk proyek Anda bergantung pada berbagai faktor.Di blog ini, kita akan mengeksplorasi perbedaan, manfaat, dan kasus penggunaan ideal untuk pengecoran uretan dan cetakan injeksi guna membantu Anda mengambil keputusan yang tepat.

Memahami Pengecoran Uretan

Pengecoran uretanadalah proses manufaktur di mana poliuretan cair dituangkan ke dalam cetakan silikon untuk membuat bagian-bagiannya.Metode ini ideal untuk memproduksi suku cadang dan prototipe dalam jumlah kecil dengan ketelitian tinggi dan detail yang rumit.

Keuntungan Pengecoran Uretan:

Hemat Biaya untuk Volume Rendah:Pengecoran uretan ekonomis untuk memproduksi dalam jumlah kecil, menjadikannya pilihan yang sangat baik untuk prototipe dan produksi jangka pendek.

Waktu Penyelesaian Cepat:Dengan pengecoran uretan, persiapan cetakan dan proses produksi relatif cepat, memungkinkan pembuatan prototipe dan iterasi dengan cepat.

Detail Tinggi dan Kualitas Selesai:Pengecoran uretan dapat menghasilkan komponen dengan detail yang rumit dan permukaan akhir yang halus, sangat mirip dengan komponen produksi akhir.

Fleksibilitas Bahan:Berbagai macam bahan uretan tersedia, menawarkan sifat berbeda seperti fleksibilitas, kekerasan, dan daya tahan.

Biaya Perkakas Lebih Rendah:Cetakan silikon yang digunakan dalam pengecoran uretan lebih murah produksinya dibandingkan dengan cetakan baja yang diperlukan untuk cetakan injeksi.

Aplikasi Ideal untuk Pengecoran Uretan:

• Pembuatan prototipe dan model konsep

•Suku cadang khusus untuk produksi volume rendah

•Pengujian pra-produksi

•Pengujian fungsional bagian-bagian dengan geometri kompleks

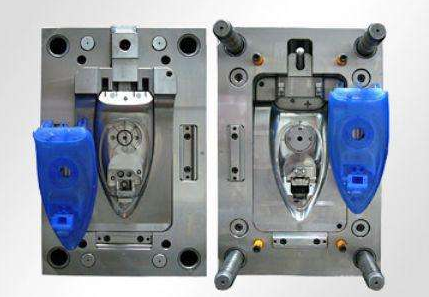

Memahami Cetakan Injeksi

Cetakan injeksi adalah proses manufaktur di mana plastik cair disuntikkan ke dalam cetakan logam di bawah tekanan tinggi untuk menghasilkan komponen.Metode ini sangat efisien untuk produksi massal dan dapat menghasilkan suku cadang dengan kualitas yang konsisten dan presisi tinggi.

Keuntungan dari Cetakan Injeksi:

Hemat Biaya untuk Volume Tinggi:Meskipun biaya perkakas awal tinggi, cetakan injeksi menjadi lebih ekonomis untuk produksi besar karena biaya per bagian yang lebih rendah.

Presisi dan Konsistensi Tinggi:Cetakan injeksi menawarkan kemampuan pengulangan yang sangat baik, memastikan bahwa setiap bagian yang diproduksi identik dan memenuhi standar kualitas yang ketat.

Berbagai Macam Bahan:Beraneka ragam termoplastik dapat digunakan dalam cetakan injeksi, memberikan opsi untuk suku cadang yang memerlukan sifat dan kinerja mekanis tertentu.

Produksi Efisien:Cetakan injeksi dapat menghasilkan ribuan komponen dalam waktu singkat, sehingga ideal untuk produksi bervolume tinggi.

Daya Tahan dan Umur Panjang:Cetakan baja yang digunakan dalam cetakan injeksi tahan lama dan dapat menghasilkan komponen dalam jumlah besar sebelum memerlukan perawatan atau penggantian.

Aplikasi Ideal untuk Cetakan Injeksi:

•Produksi suku cadang plastik dalam jumlah besar

•Produk konsumen dan elektronik

•Komponen otomotif

•Peralatan dan kemasan medis

•Bagian industri dan komersial

Membandingkan Pengecoran Uretan dan Cetakan Injeksi

Biaya:

•Pengecoran Uretan:Menurunkan biaya awal dan biaya perkakas;hemat biaya untuk produksi volume rendah.

•Cetakan Injeksi:Biaya perkakas awal lebih tinggi tetapi biaya per bagian lebih rendah untuk produksi besar.

Volume produksi:

•Pengecoran Uretan:Paling cocok untuk volume rendah hingga sedang (1-1000 bagian).

•Cetakan Injeksi:Ideal untuk produksi volume tinggi (1000+ suku cadang).

Waktu Pimpin:

•Pengecoran Uretan:Waktu tunggu yang lebih cepat untuk batch kecil dan prototipe.

•Cetakan Injeksi:Waktu tunggu lebih lama karena fabrikasi cetakan tetapi produksi lebih cepat untuk volume tinggi.

Kompleksitas dan Detail Bagian:

•Pengecoran Uretan:Sangat baik untuk geometri kompleks dan detail halus.

•Cetakan Injeksi:Mampu menghasilkan presisi tinggi tetapi mungkin memerlukan desain cetakan yang rumit dan mahal untuk bagian yang rumit.

Memilih Proses yang Tepat untuk Proyek Anda

Keputusan antara pengecoran uretan dan cetakan injeksi bergantung pada beberapa faktor:

•Volume produksi:Untuk volume rendah hingga sedang, pengecoran uretan lebih hemat biaya.Untuk produksi volume tinggi, cetakan injeksi adalah pilihan yang lebih baik.

•Anggaran:Pertimbangkan biaya perkakas awal dan biaya per bagian.Pengecoran uretan memerlukan investasi awal yang lebih rendah.

•Waktu Pimpin:Jika Anda memerlukan penyelesaian yang cepat untuk prototipe atau jangka pendek, pengecoran uretan menawarkan waktu pengerjaan yang lebih cepat.

•Kompleksitas Bagian:Pengecoran uretan unggul dalam memproduksi suku cadang dengan detail yang rumit, sedangkan cetakan injeksi memberikan presisi tinggi untuk jumlah besar.

•Properti Bahan:Evaluasi persyaratan material spesifik untuk suku cadang Anda dan pilih proses yang menawarkan opsi material terbaik.

Kesimpulan

Pengecoran uretan dan cetakan injeksi memiliki keunggulan tersendiri dan cocok untuk kebutuhan proyek yang berbeda.Dengan memahami kekuatan dan keterbatasan setiap proses, Anda dapat membuat keputusan yang selaras dengan persyaratan, anggaran, dan jadwal proyek Anda.Baik Anda memerlukan prototipe dengan detail tinggi atau produksi skala besar, memilih metode produksi yang tepat akan memastikan keberhasilan proyek Anda.

Waktu posting: 14 Juni 2024